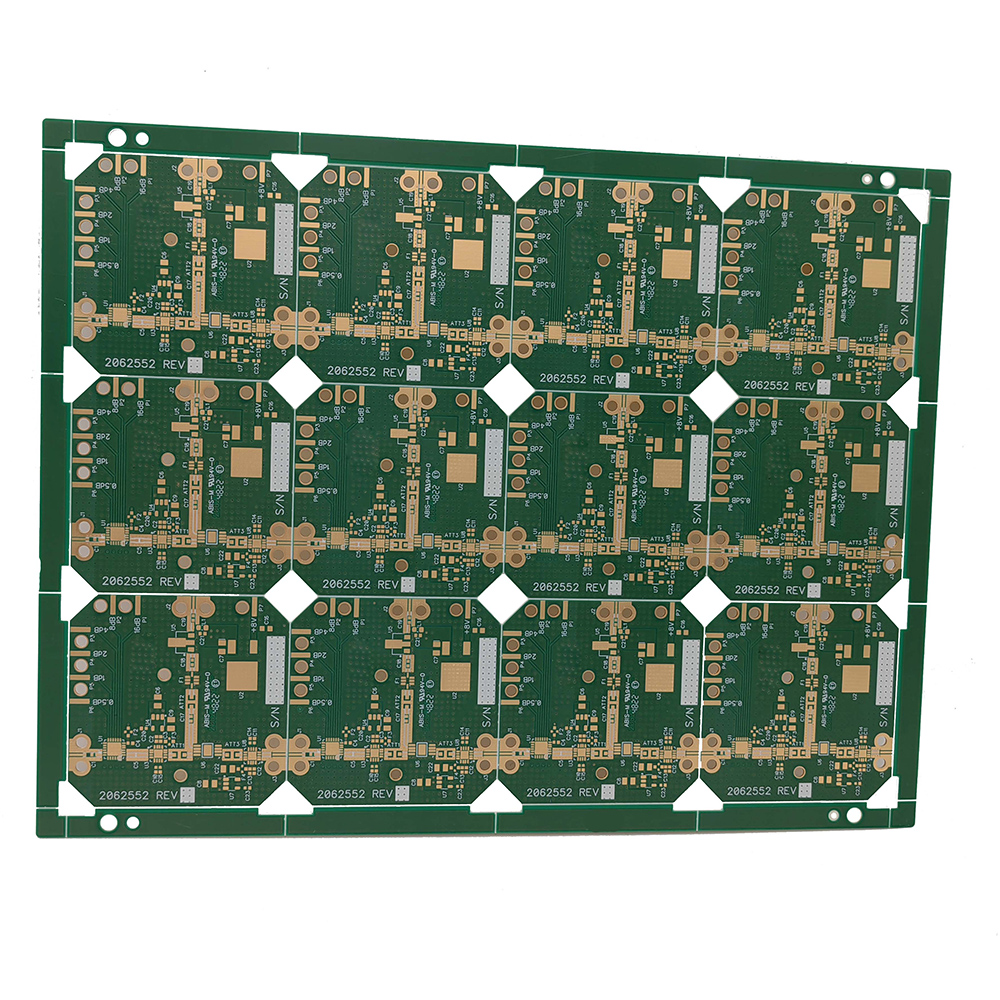

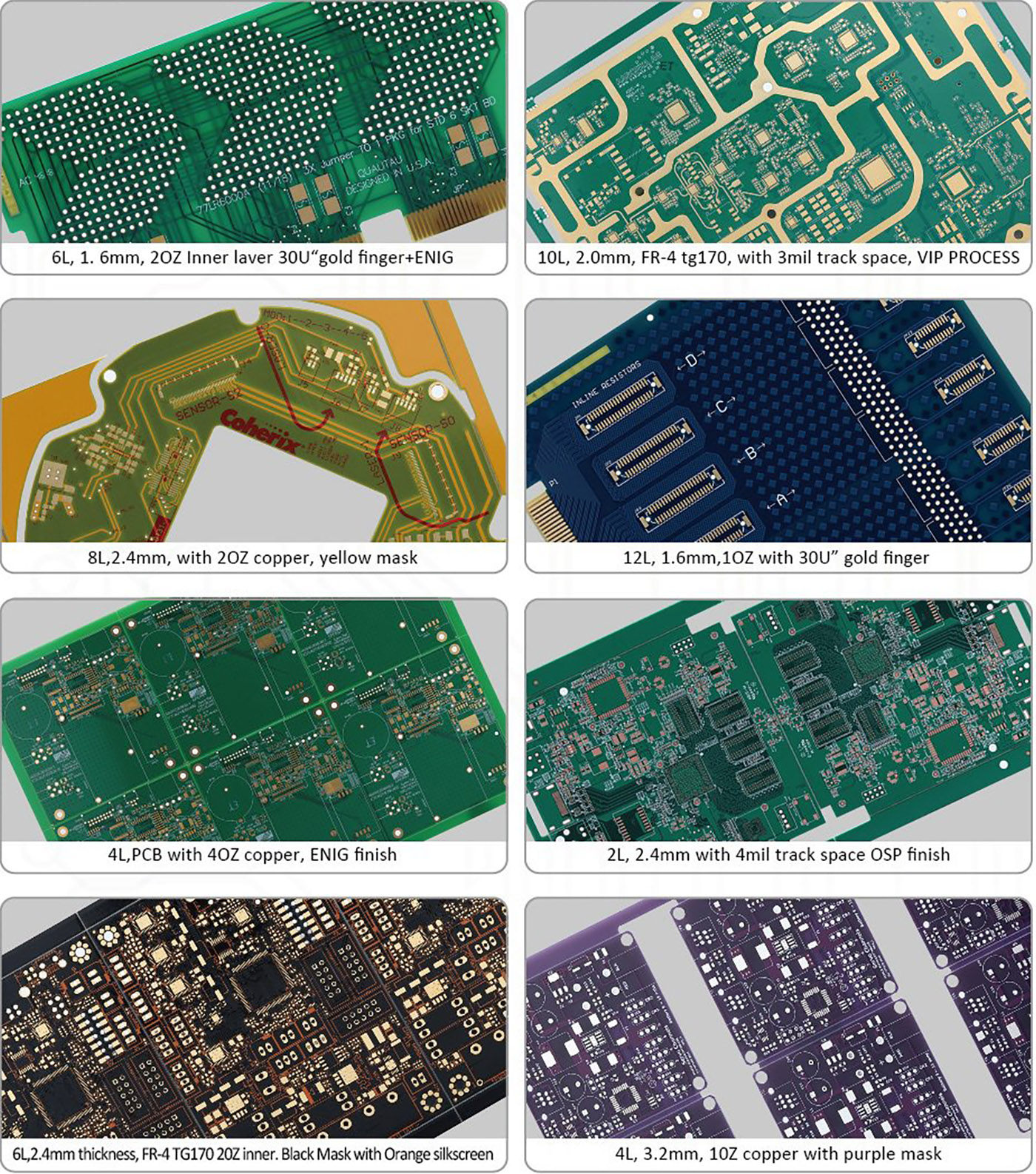

Carte de circuit imprimé rigide multicouche de 3 oz dans la fabrication de circuits imprimés ENIG en Chine

Informations de base

| Numéro de modèle. | PCB-A10 |

| Forfait transport | Emballage sous vide |

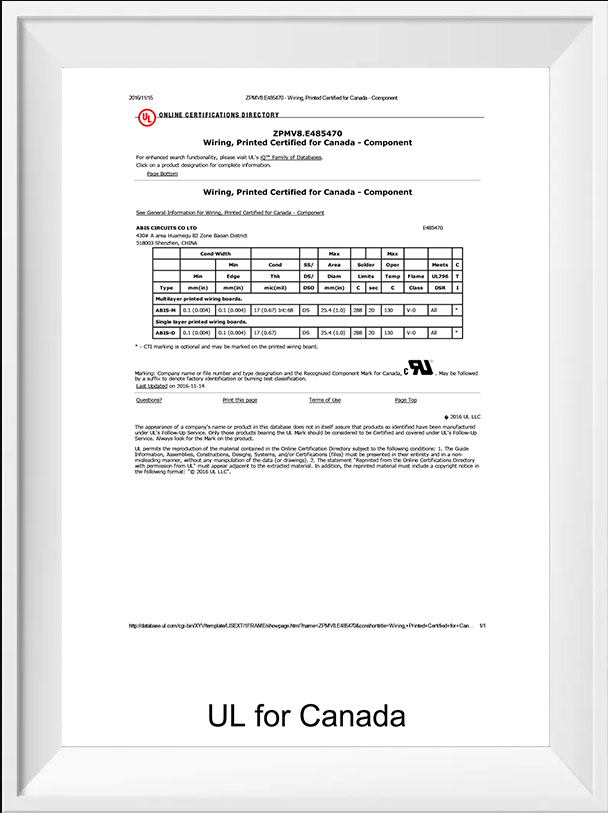

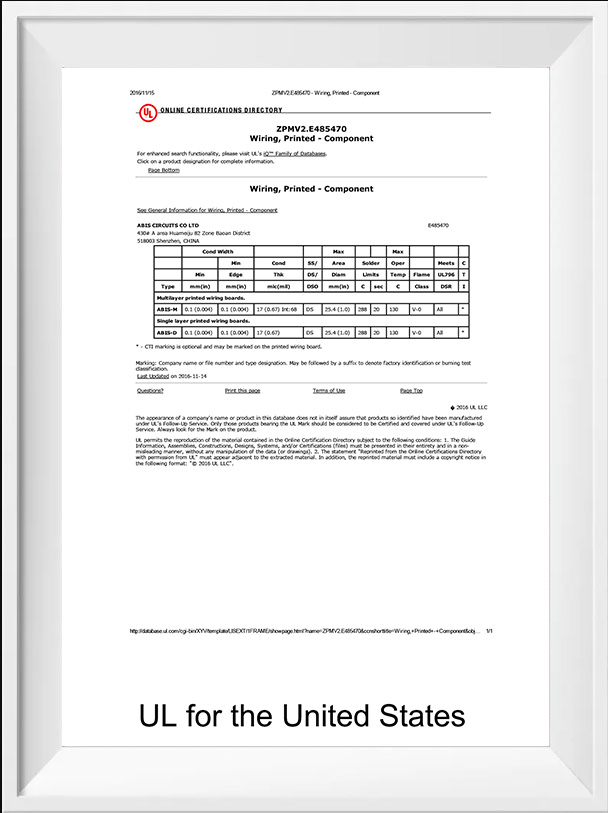

| Attestation | UL, ISO9001 et ISO14001, RoHS |

| Application | Electronique grand public |

| Espace/ligne minimum | 0,075 mm/3 mil |

| Capacité de production | 50 000 m²/mois |

| Code SH | 853400900 |

| Origine | Fabriqué en Chine |

Description du produit

Présentation de la carte FR4

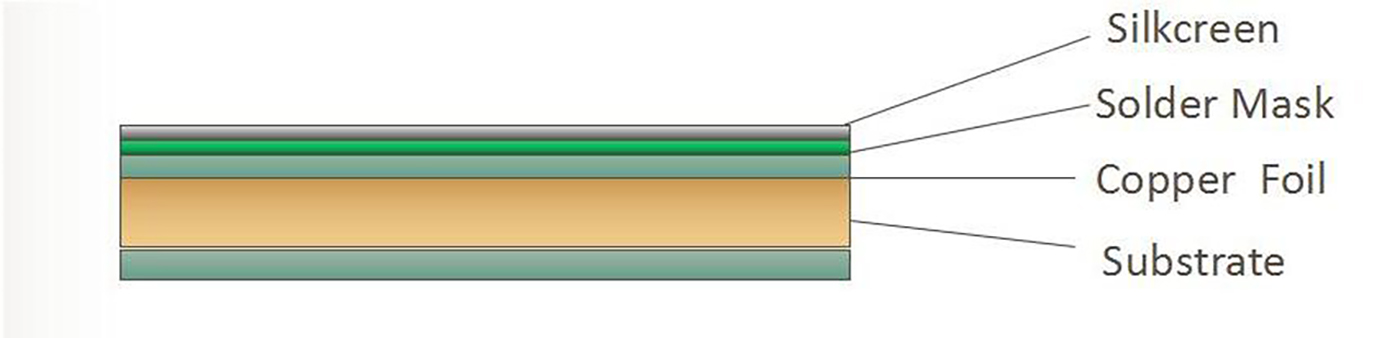

FR signifie « ignifuge », FR-4 (ou FR4) est une désignation de qualité NEMA pour un matériau stratifié époxy renforcé de verre, un matériau composite composé de tissu de fibre de verre tissé avec un liant en résine époxy qui en fait un substrat idéal pour les composants électroniques. sur un circuit imprimé.

Avantages et inconvénients du PCB FR4

Le matériau FR-4 est si populaire en raison de ses nombreuses qualités merveilleuses qui peuvent profiter aux cartes de circuits imprimés.En plus d’être abordable et facile à travailler, c’est un isolant électrique doté d’une très haute rigidité diélectrique.De plus, il est durable, résistant à l'humidité, aux températures et léger.

Le FR-4 est un matériau très pertinent, apprécié principalement pour son faible coût et sa relative stabilité mécanique et électrique.Bien que ce matériau présente de nombreux avantages et soit disponible dans une variété d'épaisseurs et de tailles, il ne constitue pas le meilleur choix pour toutes les applications, en particulier les applications haute fréquence telles que les conceptions RF et micro-ondes.

Structure PCB multicouche

Les PCB multicouches augmentent encore la complexité et la densité des conceptions de PCB en ajoutant des couches supplémentaires au-delà des couches supérieure et inférieure des cartes double face.Les PCB multicouches sont construits en stratifiant les différentes couches.Les couches internes, normalement des circuits imprimés double face, sont empilées ensemble, avec des couches isolantes entre et entre la feuille de cuivre pour les couches externes.Des trous percés dans la carte (vias) permettront d'établir des connexions avec les différentes couches de la carte.

Technique et capacité

| Article | Capacité de production |

| Nombre de couches | 1 à 20 couches |

| Matériel | FR-4, CEM-1/CEM-3, PI, Tg élevée, Rogers, PTEF, base Alu/Cu, etc. |

| Épaisseur du panneau | 0,10 mm-8,00 mm |

| Taille maximum | 600mmX1200mm |

| Tolérance du contour du tableau | +0,10mm |

| Tolérance d'épaisseur (t≥0,8 mm) | ±8% |

| Tolérance d'épaisseur (t <0,8 mm) | ±10% |

| Épaisseur de la couche d'isolation | 0,075 mm--5,00 mm |

| Ligne minimale | 0,075 mm |

| Espace minimum | 0,075 mm |

| Épaisseur de cuivre de la couche extérieure | 18um-350um |

| Épaisseur de cuivre de la couche intérieure | 17um-175um |

| Trou de forage (mécanique) | 0,15 mm-6,35 mm |

| Trou de finition (mécanique) | 0,10 mm-6,30 mm |

| Tolérance de diamètre (mécanique) | 0,05 mm |

| Inscription (mécanique) | 0,075 mm |

| Ratio d'aspect | 16:1 |

| Type de masque de soudure | IPV |

| Largeur du masque de soudure SMT Mini. | 0,075 mm |

| Mini.Liquidation du masque de soudure | 0,05 mm |

| Diamètre du trou de prise | 0,25 mm-0,60 mm |

| Contrôle d'impédance Tolérance | ±10% |

| Finition/traitement de surface | HASL, ENIG, Chem, Tin, Flash Gold, OSP, Gold Finger |

D’où vient la résine d’ABIS ?

La plupart d'entre eux proviennent de Shengyi Technology Co., Ltd. (SYTECH), qui a été le deuxième fabricant mondial de CCL en termes de volume de ventes, de 2013 à 2017. Nous avons établi des relations de coopération à long terme depuis 2006. Le matériau en résine FR4 (Modèles S1000-2, S1141, S1165, S1600) sont principalement utilisés pour fabriquer des cartes de circuits imprimés simple et double face ainsi que des cartes multicouches.Voici les détails pour votre référence.

Pour FR-4 : Sheng Yi, King Board, Nan Ya, Polycard, ITEQ, ISOLA

Pour CEM-1 et CEM 3 : Sheng Yi, King Board

Pour la haute fréquence : Sheng Yi

Pour le durcissement UV : Tamura, Chang Xing (* Couleur disponible : Vert) Soudure pour un seul côté

Pour photo liquide : Tao Yang, Resist (film humide)

Chuan Yu (* Disponiblecouleurs: Blanc, Jaune de soudure imaginable, Violet, Rouge, Bleu, Vert, Noir)

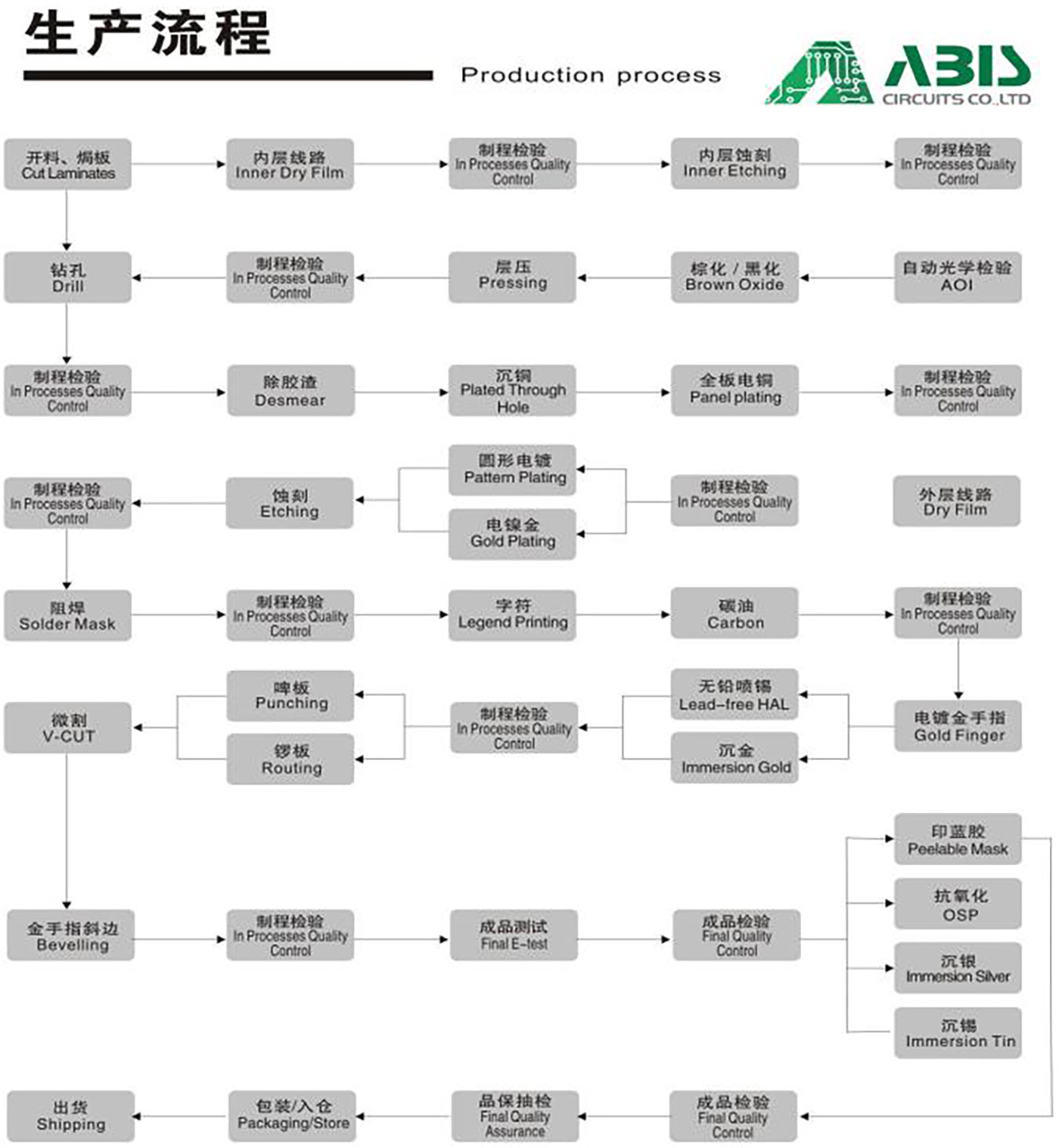

Processus de production de PCB

Le processus commence par la conception de la disposition du PCB à l'aide de n'importe quel logiciel de conception de PCB/outil de CAO (Proteus, Eagle ou CAD).

Toutes les autres étapes concernent le processus de fabrication d'une carte de circuit imprimé rigide qui est la même que celle d'un PCB simple face, d'un PCB double face ou d'un PCB multicouche.

Délai de livraison Q/T

| Catégorie | Délai de livraison le plus rapide | Délai de livraison normal |

| Double face | 24 heures | 120 heures |

| 4 couches | 48 heures | 172 heures |

| 6 couches | 72 heures | 192 heures |

| 8 couches | 96 heures | 212 heures |

| 10 couches | 120 heures | 268 heures |

| 12 couches | 120 heures | 280 heures |

| 14 couches | 144 heures | 292 heures |

| 16-20 couches | Dépend des exigences spécifiques | |

| Au-dessus de 20 couches | Dépend des exigences spécifiques | |

La décision d'ABIS de contrôler les PCB FR4

Préparation du trou

Enlever soigneusement les débris et ajuster les paramètres de la perceuse : avant le placage avec du cuivre, ABIS accorde une grande attention à tous les trous d'un PCB FR4 traité pour éliminer les débris, les irrégularités de surface et les traces d'époxy, les trous propres garantissent que le placage adhère avec succès aux parois du trou. .De plus, dès le début du processus, les paramètres de la perceuse sont ajustés avec précision.

Préparation de surface

Ébavurage soigné : nos techniciens expérimentés sauront à l'avance que la seule façon d'éviter un mauvais résultat est d'anticiper la nécessité d'une manipulation spéciale et de prendre les mesures appropriées pour s'assurer que le processus est effectué avec soin et correctement.

Taux de dilatation thermique

Habitué à manipuler les différents matériaux, ABIS saura analyser la combinaison pour s'assurer de sa pertinence.en conservant ainsi la fiabilité à long terme du CTE (coefficient de dilatation thermique), avec un CTE inférieur, moins les trous traversants plaqués sont susceptibles de tomber en panne en raison de flexions répétées du cuivre qui forme les interconnexions des couches internes.

Mise à l'échelle

ABIS contrôle que les circuits sont agrandis selon des pourcentages connus en prévision de cette perte, afin que les couches retrouvent leurs dimensions telles que conçues une fois le cycle de stratification terminé.en outre, en utilisant les recommandations de mise à l'échelle de base du fabricant de stratifié en combinaison avec les données de contrôle statistique des processus internes, pour composer des facteurs d'échelle qui seront cohérents au fil du temps dans cet environnement de fabrication particulier.

Usinage

Lorsque vient le temps de construire votre PCB, ABIS s'assure que vous choisissez dispose du bon équipement et de l'expérience nécessaire pour le produire correctement du premier coup.

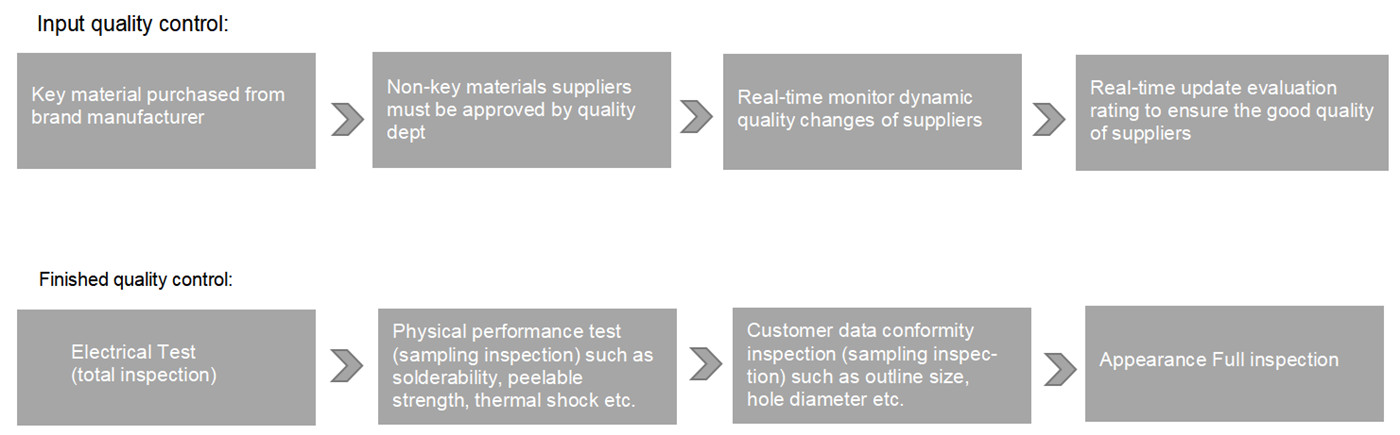

Mission Qualité ABIS

Le taux de réussite du matériel entrant supérieur à 99,9 %, le nombre de taux de rejet de masse inférieurs à 0,01 %.

Les installations certifiées ABIS contrôlent tous les processus clés pour éliminer tous les problèmes potentiels avant la production.

ABIS utilise un logiciel avancé pour effectuer une analyse DFM approfondie des données entrantes et utilise des systèmes de contrôle qualité avancés tout au long du processus de fabrication.

ABIS effectue une inspection visuelle et AOI à 100 %, ainsi que des tests électriques, des tests haute tension, des tests de contrôle d'impédance, des microsections, des tests de choc thermique, des tests de soudure, des tests de fiabilité, des tests de résistance isolante et des tests de propreté ionique.

Certificat

Quels sont les avantages de fabriquer en ABIS ?

Regarde autour de toi.De nombreux produits viennent de Chine.Évidemment, cela a plusieurs raisons.Ce n’est plus seulement une question de prix.

La préparation des devis se fait rapidement.

Les commandes de production sont exécutées rapidement.Vous pouvez planifier les commandes programmées des mois à l'avance, nous pouvons les organiser immédiatement une fois le bon de commande confirmé.

La chaîne d’approvisionnement s’est considérablement développée.C'est pourquoi nous pouvons acheter très rapidement chaque composant auprès d'un partenaire spécialisé.

Des employés flexibles et passionnés.En conséquence, nous acceptons chaque commande.

Service en ligne 24 heures sur 24 pour les besoins urgents.Horaires de travail de +10 heures par jour.

Coûts réduits.Aucun coût caché.Économisez sur le personnel, les frais généraux et la logistique.

FAQ

Pour garantir un devis précis, assurez-vous d'inclure les informations suivantes pour votre projet :

Fichiers GERBER complets incluant la liste BOM

l Quantités

l Tourner le temps

l Exigences de panélisation

l Exigences en matière de matériaux

l Exigences de finition

l Votre devis personnalisé sera livré en seulement 2 à 24 heures, en fonction de la complexité de la conception.

Vérifié dans les 12 heures.Une fois la question de l'ingénieur et le dossier de travail vérifiés, nous lancerons la production.

ISO9001, ISO14001,UL USA et USA Canada,IFA16949, SGS, rapport RoHS.

Nos procédures d'assurance qualité comme ci-dessous :

a), inspection visuelle

b), sonde volante, outil de montage

c), contrôle d'impédance

d), Détection de capacité de soudure

e), microscope métallo-graghique numérique

f),AOI (inspection optique automatisée)

Oui, nous sommes heureux de fournir des échantillons de modules pour tester et vérifier la qualité, une commande d'échantillons mixtes est disponible.Veuillez noter que l'acheteur doit payer les frais d'expédition.

Le taux de livraison à temps est supérieur à 95 %

a), tour rapide de 24 heures pour le prototype de PCB double face

b), 48 heures pour un prototype de PCB de 4 à 8 couches

c), 1 heure pour le devis

d), 2 heures pour les questions d'ingénieur/commentaires de plaintes

e), 7 à 24 heures pour le support technique/le service de commande/les opérations de fabrication

ABIS ne choisit jamais les commandes.Les petites commandes et les commandes de masse sont les bienvenues et nous ABIS serons sérieux et responsables et servirons les clients avec qualité et quantité.

ABlS effectue une inspection visuelle et AOl à 100 %, ainsi que des tests électriques, des tests haute tension, des tests de contrôle d'impédance, des microsections, des tests de choc thermique, des tests de soudure, des tests de fiabilité, des tests de résistance d'isolation, des tests de propreté ionique et des tests fonctionnels PCBA.

a), devis 1 heure

b), 2 heures de retour de plainte

c), support technique 7*24 heures

d), service de commande 7*24

e), livraison 7*24 heures

f), série de production 7*24

| Capacité de production de produits de vente chaude | |

| Atelier PCB double face/multicouche | Atelier de PCB en aluminium |

| Capacité technique | Capacité technique |

| Matières premières : CEM-1, CEM-3, FR-4 (High TG), Rogers, TELFON | Matières premières : base en aluminium, base en cuivre |

| Couche : 1 couche à 20 couches | Couche : 1 couche et 2 couches |

| Largeur/espace minimum de la ligne : 3 mil/3 mil (0,075 mm/0,075 mm) | Largeur/espace minimum de la ligne : 4 mil/4 mil (0,1 mm/0,1 mm) |

| Taille minimale du trou : 0,1 mm (trou de perçage) | Min.Taille du trou : 12 mil (0,3 mm). |

| Max.Taille du panneau : 1200 mm* 600 mm | Taille maximale de la planche : 1 200 mm * 560 mm (47 pouces * 22 pouces) |

| Épaisseur du panneau fini : 0,2 mm à 6,0 mm | Épaisseur du panneau fini : 0,3 ~ 5 mm |

| Épaisseur de la feuille de cuivre : 18 um ~ 280 um (0,5 oz ~ 8 oz) | Épaisseur de la feuille de cuivre : 35 um ~ 210 um (1 oz ~ 6 oz) |

| Tolérance du trou NPTH : +/-0,075 mm, Tolérance du trou PTH : +/-0,05 mm | Tolérance de position du trou : +/-0,05 mm |

| Tolérance de contour : +/-0,13 mm | Tolérance du contour de routage : +/- 0,15 mm ;Tolérance du contour de poinçonnage : +/- 0,1 mm |

| Surface finie : HASL sans plomb, or par immersion (ENIG), argent par immersion, OSP, placage or, doigt d'or, encre carbone. | Surface finie : HASL sans plomb, or par immersion (ENIG), argent par immersion, OSP, etc. |

| Tolérance de contrôle d'impédance : +/-10 % | Tolérance d'épaisseur restante : +/-0,1 mm |

| Capacité de production : 50 000 m²/mois | Capacité de production de PCB MC : 10 000 m²/mois |